Sposoby zapobiegania wadom drewna powstających podczas suszenia

Drewno jest materiałem niejednorodnym (anizotropowym) o bardzo złożonej budowie zarówno fizycznej jak i chemicznej. Jego właściwości znacznie się różnią w zależności od gatunku drewna jego wilgotności i kierunku anatomicznego, a w ramach jednego gatunku występują różnice w zależności od siedliska , warunków wzrostu , położenia w pniu itp.

Świeżo ścięte drewno zawiera zbyt dużo wody, by mogło być od razu zastosowane. Dlatego też musi być ono suszone w taki sposób by pozbywając się wody zachować jednocześnie nie zmienioną strukturę . Proces ten musi być prowadzony w sposób ekonomiczny czyli w krótkim czasie i w wysokiej temperaturze, nie powodując przy tym obniżenia jakości drewna.Pod wpływem zmiany warunków zewnętrznych zmienia się również wilgotność drewna. W wyniku zmiany wilgotności w zakresie wody higroskopijnej, drewno zmienia swoje wymiary. Zmiany wymiarów są efektem jego kurczenia się lub pęcznienia , na które głównie ma wpływ budowa błony komórkowej oraz mikroskopowa budowa drewna. Nierównomierna kurczliwość poszczególnych składników budowy anatomicznej drewna powoduje, że zmiany te mają charakter anizotropowy. Powstałe w czasie wysychania drewna naprężenia desorpcyjne w czasie długotrwałego magazynowania drewna suchego ulegają relaksacji, pozostawiając po sobie trwałe odkształcenia , w następstwie czego w wyniku ponownego wzrostu wilgotności drewno wykazuje mniejsze spęcznienie. Kurczenie się drewna podczas jego wysychania powoduje nie tylko zmniejszenie wymiarów i objętości, lecz również zmiany jego kształtu.

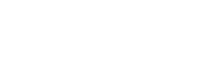

Zmiany kształtu tarcicy pozyskanej z różnych miejsc przekroju poprzecznego kłody spowodowane anizotropią kurczenia się drewna.

Zmiany występujące w kształcie poprzecznego przekroju desek i bali, są spowodowane przez różnicę między kurczliwością drewna w kierunku stycznym a kurczliwością w kierunku promieniowym. Zależą one również od naprężeń desorpcyjnych powstających podczas wysychania drewna. Obserwowane w procesie suszenia paczenie jest odkształceniem się drewna pod wpływem nierównomiernie rozmieszczonych i wzajemnie nie równoważących się naprężeń desorpcyjnych natomiast pękanie jest rozrywaniem tkanki drzewnej wysychającego drewna pod wpływem rozciągających naprężeń desorpcyjnych. Powstaje ono w miejscach najsłabszych, występujących w tkance drzewnej, a więc na granicy drewna wczesnego i późnego dwóch sąsiednich przyrostów lub w promieniach rdzeniowych.

Zjawisko pęcznienia wynika z micelarnej budowy wchodzącej w skład drewna celulozy, powinowactwa jakie istnieje pomiędzy celulozą a wodą oraz zwilżających właściwości wody. Wchłaniana woda wnika pomiędzy micele stanowiące najdrobniejsze elementy strukturalne celulozy, pokrywa ich powierzchnię otoczką wodną i powoduje ich rozsuniecie. Zjawisko pęcznienia jest ograniczone do przedziału higroskopijnego, tj. do przedziału wilgotności od stanu bezwodnego (0% wilgotności) do wilgotności granicznej błon (30% wilgotności) przy której drewno osiąga maksymalne wymiary.

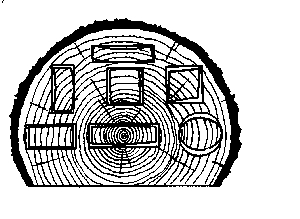

Kurczenie się drewna polega na zmniejszaniu się wymiarów przy wysychaniu drewna (desorpcja) w przedziale higroskopijnym. W praktyce przyjmuje się, że pęcznienie i kurczenie są to równe co do wielkości zjawiska odwracalne. W rzeczywistości krzywe pęcznienia nie pokrywaj się. Obydwie krzywe zbiegają się w sąsiedztwie punktu odpowiadającego stanowi suchemu oraz punktu granicznej wilgotności błony, tworząc zamkniętą pętlę histerezy. Przy wilgotności zbliżonej do 15 % rozbieżność krzywych desorpcji i sorpcji wynosi 2 – 3 % wilgotności drewna .

Przebieg adsorpcji i desorpcji pary wodnej dla drewna świerkowego przy temp. pow. 25 °C

W ślad za zjawiskiem histerezy wilgotności idzie histereza pęcznienia i kurczenia się drewna, przy czym krzywa kurczenia leży powyżej krzywej pęcznienia.

Kurczenie i pęcznienie drewna wykazuje, zależnie od kierunku anatomicznego zróżnicowane wartości czyli anizotropię. Najniższą wartość wykazują zmiany liniowe w kierunku równoległym do przebiegu włókien, pośrednie wartości zmiany w kierunku promieniowym, największe zaś w kierunku stycznym.

Wilgotność graniczna błony jest równoznaczna z górną granicą nasycenia ścian komórkowych. Jest to wilgotność, przy której wszystkie pory błony komórkowej są wypełnione wodą. Tego rodzaju stan określa się terminem „punkt nasycenia włókien" (p.n.w.) W literaturze spotyka się również inne określenia jak „ wilgotność graniczna błony" czy „stan nasycenia włókien" . Wilgotność graniczna błon jest równoznaczna z higroskopijną równowagą drewna przy względnej wilgotności powietrza wynoszącej 100% (stan pary nasyconej) Drewno o wilgotności granicznej błon zawiera maksimum wody imbibicyjnej , nie zawiera natomiast wody wolnej. Przy tej wilgotności mechaniczne właściwości drewna spadają do minimum, pęcznienie natomiast i przewodnictwo elektryczne osiąga najwyższy poziom. Powyżej p.n.w. ustaje sorpcja. Drewno nie może wchłaniać pary wodnej z powietrza, może natomiast z otoczenia pobierać płynną wodę, która w postaci wody wolnej wypełnia porowatą strukturę drewna.

W celu otrzymania optymalnych własności takich jak zmniejszenie ciężaru, podwyższenie własności mechanicznych, zwiększenie trwałości i odporności drewna na działanie czynników biotycznych i abiotycznych, poprawę jakości obróbki - drewno poddaje się procesowi suszenia.

Mechanizm suszenia polega na tym, ze wilgoć zawarta w drewnie w postaci cieczy lub pary, przemieszcza się z warstw wewnętrznych ku powierzchni drewna . Po czym następuje odprowadzenie wilgoci z powierzchni a tym samym jej usunięcie z drewna .odprowadzenie wilgoci z powierzchni drewna zachodzi stosunkowo szybko. Natomiast proces przemieszczania się wilgoci wewnątrz drewna jest procesem bardziej złożonym , przebiega znacznie wolniej i dlatego warunkuje szybkość procesu suszenia.

Kierunek przemieszczania się wilgoci w drewnie zależy od gradientu wilgotności i temperatury. Przemieszczanie wilgoci zachodzi z warstw o wyższej temperaturze do warstw o niższej temperaturze, natomiast przy jednakowej temperaturze wszystkich warstw elementu przemieszczanie wilgoci następuje w kierunku od warstw o wyższej wilgotności do warstw o wilgotności mniejszej. Związek pomiędzy wpływem gradientu temperatury a gradientem wilgotności na szybkość przemieszczania się wilgoci jest następujący: -różnicy temperatury o 1°C odpowiada różnica wilgotności o 1,85%.

Ze względu na często bardzo wysoką wartość materiału drzewnego poddawanego suszeniu oraz na sam koszt tej obróbki proces suszenia drewna należy nierozerwalnie rozpatrywać w kontekście jakości suszenia .

Na jakość suszenia ma ogromny wpływ znajomość mechanizmu powstawania i rozwoju naprężeń desorpcyjnych (zwanych również skurczowymi) drewna.

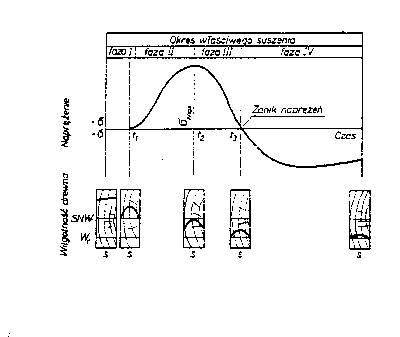

W wyniku analizy rozwoju naprężeń desorpcyjnych suszonego drewna ze względu na zmiany rozmieszczenia wilgoci na przekroju poprzecznym tarcicy okres właściwego suszenia (okres między obróbką wstępną i wyrównawczą) dzielimy na cztery fazy . Fazy te oddzielone są od siebie trzema charakterystycznymi momentami w czasie rozwoju naprężeń, oznaczającymi odpowiednio:

- pojawienie się naprężeń - t1

- maksymalną wartość naprężeń - t2

- zanik naprężeń -t3

Schemat przebiegu naprężeń desorpcyjnych przypowierzchniowych warstw tarcicy ze względu na zmiany rozmieszczenia wilgoci na przekroju poprzecznym w czasie okresu właściwego suszenia :

SNW - stan nasycenia włókien

Wr - wilgotność równoważna

s - grubość tarcicy

Faza I

zakładając, że w chwili rozpoczęcia procesu suszenia wilgotność drewna na całym przekroju poprzecznym jest wyższa niż stan nasycenia włókien, w fazie tej odparowuje woda wolna z przypowierzchniowych warstw drewna, zaś w chwili jej zakończenia t1 wilgotność tych warstw jest równa SNW.

Faza II

wilgotność warstw przypowierzchniowych obniża się poniżej SNW, wobec czego warstwy te usiłują się kurczyć, czemu jednak przeciwstawiają się warstwy wewnętrzne, których wilgotność jest jeszcze znacznie wyższa niż SNW. W tej sytuacji warstwy przypowierzchniowe wprowadzają się w stan rozciągania, którego konsekwencją jest pojawienie się w warstwach wewnętrznych naprężeń ściskających. Wartość naprężeń w drewnie w tej fazie stale wzrasta wraz ze spadkiem wilgotności w warstwach przypowierzchniowych poniżej SNW. Wzrost naprężeń ustaje w chwili t2, w której najgłębiej położone warstwy przekroju poprzecznego osiągną SNW. Wartość naprężeń w chwili t2 osiąga maksimum. Krzywa na rysunku przedstawia rozkład naprężeń w warstwach zewnętrznych natomiast rozkład naprężeń w warstwach wewnętrznych ilustrowała by identyczna krzywa symetryczna względem osi czasu.

Faza III

w chwili t2 powstają warunki umożliwiające szybkie kurczenie się środkowych warstw drewna . Wilgotność tych warstw maleje od chwili t2 poniżej SNW, jednocześnie warstwy te są w stanie ściskania , co znacznie wspomaga ich kurczenie się . Obserwujemy zmniejszenie wartości naprężeń drewna , zaś w chwili t3 , gdy kurczące się warstwy wewnętrzne osiągną wymiar liniowy równy wymiarowi warstw przypowierzchniowych występuje całkowity zanik naprężeń.

Faza IV

wilgotność warstw przypowierzchniowych w chwili t3 jest w równowadze higroskopijnej z otoczeniem, natomiast warstwy wewnętrzne wykazują wilgotność wyraźnie wyższą. W konsekwencji warstwy wewnętrzne, których wilgotność w dalszym ciągu obniża się od chwili t3 napotykają na opór nie kurczących się już warstw przypowierzchniowych. Wprowadzają się zatem od tej chwili w stan rozciągania i wywołują jednocześnie przeciwnie skierowane naprężenia ściskające w warstwach przypowierzchniowych W chwili zakończenia fazy IV czyli zarazem okresu właściwego suszenia, wilgotność warstw wewnętrznych jest tylko nieznacznie wyższa niż wilgotność warstw przypowierzchniowych, natomiast w całym przekroju poprzecznym drewno jest w stanie naprężeń.

- II faza okresu właściwego suszenia jest fazą najtrudniejszą w całym procesie Do chwili t2 wystąpienia maksymalnych naprężeń rozciągających przypowierzchniowych warstw tarcicy wartości parametrów powietrza suszącego powinny zapewnić bardzo łagodny przebieg wysychania drewna i intensyfikowanie procesu suszenia w tej fazie jest niedopuszczalne

- W momencie zaniku naprężeń drewna (t3) istnieją warunki w których zintensyfikowanie procesu suszenia jest nie tylko wskazane ale konieczne

- Przed zintensyfikowaniem procesu suszenia, drewno znajdujące się w suszarce, powinno być poddane zabiegowi parowania

Wymagania odnośnie jakości suszenia tzn. zapewnienia -w określonych granicach- wilgotności końcowej, przy utrzymaniu maksymalnych gradientów wilgotności stale wzrastają . jednocześnie nie ma jednolitych kryteriów oceny tych wymagań.

Wobec do tej pory niewystarczająco zdefiniowanych i w różnych krajach różnie interpretowanych pojęć, takich jak np. wilgotność załadowczo sucha, powietrzno sucha itp. wynikają niekiedy poważne spory, co przy wysokich kosztach drewna powoduje, że ich wymierna wartość jest przeważnie znaczna.

W 1989 r. uchwalono w Szwecji projekt normy SS 23 27 40 „Wyroby z drewna – tarcica i tarcica strugana iglasta – wilgotność drewna"

Klasy wilgotności według normy skandynawskiej SS 23 27 40

| Klasa wilgotności | Grubość mm | Wilgotność drewna % | Wymagana wilgotność drewna dla: |

| 8 | ≤ 25 | 6-9,5 | Przynajmniej 84 % partii |

| >25 | 6,5-9,5 | ||

| 12 | ≤ 25 | 9-14 | Przynajmniej 84 % partii |

| >25 | 10-14 | ||

| 18 | ≤ 25 | 12-22 | Przynajmniej 84 % partii |

| >25 | 14-22 | ||

| S | wszystkie grubości | ≤ 24 | Przynajmniej 97,7% partii |

Według normy wybierane są jako kompromis wartości empirycznych tylko 4 klasy wilgotności, aby z jednej strony ograniczyć koszty, a z drugiej strony zrealizować praktyczne wymagania dotyczące jakości. Klasy wilgotności 8 i 12 przewidziane zostały dla mebli, stolarki budowlanej i specjalnych celów budownictwa. Nim drewno zostanie wyjęte z suszarki, niezbędne jest wyrównanie wilgotności i naprężeń. Liczba parametrów jest w tym przypadku celowo ograniczona, a dużą uwagę przywiązuje się do utrzymania odpowiednich wilgotności końcowych i ich rozrzutu. Założono, że niewielki rozrzut wilgotności drewna jest ważniejszy niż dokładna wartość przeciętnej wilgotności końcowej.

Norma na wilgotność jest ponadto normą dla naprężeń desorpcyjnych i można samemu wybrać żądany poziom naprężeń.

Klasy naprężeń według normy skandynawskiej SS 23 27 40

-

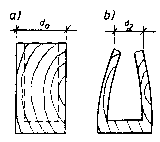

Klasa d2/d0 1 1,0-0,9 lub 1,0-1,1 2 0,9-0,8 lub 1,1-1,2 3 0,7-0,6 lub 1,3-1,4 4 < 0,6 lub > 1,4

Norma nie określa dopuszczalnego gradientu wilgotności, bo on sam powoduje powstawanie naprężeń. Możliwy jest wybór drewna o naprężeniach mieszczących się w jednej z czterech klas naprężeń, które zostaną zmierzone za pomocą próbek widełkowych.

Wady tarcicy powstałe w wyniku procesu suszenia mają znaczny wpływ na koszt produkowanych z tej tarcicy wyrobów tym większy im bardziej przetworzone wyroby są wykonywane

Dlatego znajomość mechanizmów ich powstawania oraz sposobów zapobiegania ma ogromny wpływ na wyniki ekonomiczne przedsiębiorstw zajmujących się przerobem drewna .

Do najważniejszych wad drewna , które powstają w procesie suszenia należy zaliczyć:

Pęknięcia desorpcyjne

powstają w wyniku przekroczenia przez naprężenia desorpcyjne wytrzymałości drewna na rozciąganie w poprzek włókien. Pierwsza faza rozwoju naprężeń desorpcyjnych występuje na początku procesu suszenia tarcicy. Faza ta ma wyjątkowo dużą dynamikę, to znaczy zmiany wilgotności drewna w krótkim czasie powodują znaczny wzrost wartości naprężeń . Jeśli w tej fazie proces wysychania drewna jest zbyt szybki, następuje wzrost naprężeń (odkształceń) i zazwyczaj przekroczenie granicy wytrzymałości drewna, w wyniku czego powstają pęknięcia powierzchniowe i czołowe.

Pęknięcia wewnętrzne są skutkiem działania tego samego mechanizmu. Mogą one wystąpić w trzeciej fazie rozwoju naprężeń, gdy naprężenia rozciągające pojawia się w środkowej strefie przekroju wskutek hamowania kurczenia się drewna w tej strefie przez suchsze, mniej kurczące się warstwy przypowierzchniowe. Pęknięcia wewnętrzne towarzyszą zwykle tzw. zaskorupieniu, bardzo groźnemu w skutkach, zjawisku często występującemu podczas suszenia tarcicy (zwłaszcza grubej), trudno schnących rodzajów liściastych. W pierwszej fazie rozwoju naprężeń dochodzi wówczas do przesuszenia przypowierzchniowej strefy przekroju poprzecznego tarcicy, co powoduje zmniejszenie przewodnictwa wilgoci nieomal do zera.

Woda ze środkowych warstw przekroju przemieszcza się do otoczenia z dużym trudem o czym świadczy prawie całkowite zahamowanie obniżenia wilgotności wyrzynków kontrolnych. Konsekwencją opisanej sytuacji jest zahamowanie skurczu środkowych warstw wskutek istnienia na obrzeżu przekroju nienaturalnie obszernej „skorupy" i pękanie materiału. Z doświadczeń wynika, że większą wrażliwość na zaskorupienie mają deski i bale o przekroju promieniowym.

Niektóre badania wskazują na fakt iż powierzchniowe pęknięcia powstają głównie zanim tarcica trafi do suszarek, tzn. podczas składowania po przetarciu oraz w czasie transportu. Obserwacje te potwierdzają dość powszechny pogląd, że jakość tarcicy po suszeniu jest bardziej zależna od warunków wcześniejszego składowania niż od samych warunków suszenia w suszarce. Powyższe spostrzeżenia potwierdzają fundamentalną zasadę , zgodnie z którą do momentu uzyskania przez drewno wilgotności około 30% (a nawet około 20%) proces suszenia musi być prowadzony bardzo ostrożnie. Jest to w zasadzie możliwe tylko w warunkach kontrolowanych. Można tu wysunąć wniosek, że trudne do kontrolowania suszenie tarcicy na wolnym powietrzu może przynieść znaczne straty spowodowane obniżeniem jakości suszonej tarcicy (w warunkach amerykańskich szacuje się 6 - 8% do 10% wartości suszonej tarcicy).

W Swarzędzkich Fabrykach Mebli zaobserwowano, że w 90% dostaw tarcicy występowały liczne pęknięcia powierzchniowe oraz pęknięcia czołowe o średniej długości 5 cm , które podczas suszenia w suszarkach wzrastały do 20 cm Jednocześnie pęknięcia wewnętrzne zdarzały się bardzo rzadko i były wynikiem błędów obsługi lub awarii instalacji grzewczej.

Zwłaszcza podatne na pękanie jest drewno liściaste twarde.

W wyniku badań, które dokonano dla amerykańskich odmian dębu, stwierdzono, że w celu zminimalizowania pęknięć najlepsze rezultaty można uzyskać podsuszając tarcicę w szopach do wilgotności 25 % lub niższej a następnie dosuszając je w suszarkach. Autorzy tych badań zalecają aby przez kilka początkowych dni ściśle utrzymywać bardzo łagodne parametry suszenia (różnicę psychrometryczną rzędu 1 - 2°C) oraz aby prędkość powietrza w tej fazie procesu była nie większa od 0,7 - 1,0 m/s. Jako dobrą procedurę autorzy ci zalecają również w tej samej fazie procesu, tj. do wilgotności drewna około 20 % , suszenie przerywane tj. okresowe wyłączanie ogrzewania i wentylatorów w suszarce.

Spękań promieniowych w tarcicy cieńszej można uniknąć, a w tarcicy grubszej można je ograniczyć, jeżeli suszony element nie będzie zawierał promienia rdzeniowego lub będzie zawierał tylko jego połowę ( przy przetarciu kłoda przecięta przez rdzeń)

Spaczenia

Paczenie drewna jest zjawiskiem złożonym, a o jego wystąpieniu i rozmiarach decydują głównie dwa czynniki :

anizotropia odkształceń wilgotnościowych drewna ,

cechy anatomicznej budowy drewna, a więc kierunek przyrostów rocznych , udział drewna wczesnego i późnego , udział bielu i twardzieli itp.

Spaczenie drewna jest zatem wadą suszenia, której przyczyny można określić jako obiektywne i pewnej mierze niezależne od samego procesu suszenia, aczkolwiek również w tym przypadku istnieją pewne możliwości zmniejszenia niekorzystnych skutków . Natomiast z całą pewnością możliwe jest ich spotęgowanie w wyniku działania różnych czynników subiektywnych, jak np. zwykłego niedbalstwa.

Zmiany kształtu materiałów tartych (paczenie się)

|

Poprzeczne typu CUP (łódkowatość) |

|

|

Skrzywienie typu BOW |

|

Zwichrowanie typu TWIST |

W badaniach najczęściej powtarzającą się formą spaczenia, której przy tym praktycznie nie można zapobiec jest wzdłużne krzywienie się tarcicy. W kolejności pod względem wpływu na rozmiary strat materiałowych wymienić możemy wichrowatość, a następnie łódkowatość. Te same badania wykazały, że występowanie wymienionych rodzajów spaczenia nasila się w wyniku suszenia w wysokich temperaturach.

Z obserwacji praktycznych przeprowadzonych w WT WITAR Tartaku Tyble wynika, że spaczenia (głównie wichrowatość) powstają w 2-3 górnych warstwach ostatnich stosów tarcicy znajdujących się bezpośrednio pod stropem pozornym suszarki komorowej.

W przypadku suszenia tarcicy podłogowej o grubości 32 mm stanowi to około 3,5 % - 5,2% wsadu materiałowego i są to poważne wielkości mające znaczny wpływ na podwyższenie kosztów produkcji deski podłogowej, szczególnie dlatego, że zwichrowanych w trakcie suszenia sztuk tarcicy do produkcji tego wyrobu praktycznie wykorzystać nie można . Częściowo zapobiega się powstawaniu tej wady poprzez stosowanie specjalnych obciążników w postaci betonowych płyt nakładanych na najwyższe stosy tarcicy umieszczone pod stropem pozornym w suszarni.

Możliwości zapobiegania lub zmniejszania strat materiałowych powodowanych paczeniem się drewna sprowadzają się w zasadzie do przestrzegania elementarnych reguł dotyczących układania tarcicy i półfabrykatów w stosy.

Reguły te należy stale przypominać, zwłaszcza, że często są one stosowane jako tzw. zalecenia szkolne , teoretyczne, na których stosowanie w zakładzie nie ma czasu.

Podstawowe instrumenty zapobiegania paczeniu się tarcicy podczas suszenia to:

- używanie przekładek o jednakowej grubości,

- zachowywanie właściwych odstępów między nimi (dostosowanych do grubości tarcicy),

- dokładne układanie przekładek w pionowych kolumnach, jedna nad drugą,

- układanie tarcicy w sztaple dwuczołowe,

- ułożenie całego stosu na równym poziomym podłożu

Należy dodać iż zróżnicowanie grubości tarcicy czy półfabrykatów w partii danego sortymentu (duży rozrzut wymiaru grubości) bardzo mocno zwiększa tendencje paczenie się drewna. Skutecznym sposobem zmniejszania spaczenia tarcicy w górnych warstwach stosu jest wywarcie nacisku rzędu 2-3 kPa na stos, za pomocą specjalnych ścisków.

Wadliwa wilgotność

Bardzo istotną wadą suszenia jest nadmierne zróżnicowanie wilgotności drewna zarówno w całej suszonej partii, jak i pojedynczej sztuki. Zróżnicowanie wilgotności drewna po suszeniu jest praktycznie nieuniknione, a zatem w odniesieniu do tej cechy drewna niezbędne jest przyjęcie ilościowego kryterium, będącego podstawą jej akceptowania bądź też uznania za wadę. Rolę takiego kryterium pełni dotychczas różnica między maksymalną i minimalna wilgotnością drewna, określana mianem rozrzutu wilgotności końcowej.

W literaturze podaje się najczęściej wartość graniczną rozrzutu, powyżej której jakość suszenia uznaje się jako dobrą . Np. norma niemiecka TGL 500 podała maksymalny dopuszczalny rozrzut wilgotności dla dobrej jakości suszenia wynoszący ± 2%., przy średniej wilgotności drewna 10%. W normach rosyjskich wilgotnościowe kryteria jakości suszenia są określone bardzo szczegółowo. Na przykład dla 5 kategorii jakości suszenia , w zależności od wilgotności końcowej tarcicy , dopuszczalna wartość rozrzutu wilgotności wynosi od ± 1,5%.

Zróżnicowanie wilgotności końcowej tarcicy może być zmniejszone w wyniku sezonowania, którego nie należy utożsamiać z obróbką wyrównawczą (parowaniem wyrównawczym) będącą integralnym okresem w całym procesie suszenia . Dobre wyniki otrzymuje po 14 dniowym sezonowaniu tarcicy liściastej . Z badań przeprowadzonych dla tarcicy sosnowej o grubości 50 mm na południu USA wynika, że po 60 godzinach sezonowania gradient wilgotności, wynoszący bezpośrednio po suszeniu 7,0-14% zmniejszył się do 8,0-11,5% .

W celu zmniejszenia zróżnicowania wilgotności drewna po suszeniu autorzy badań zalecają formowanie możliwie jednorodnych załadunków suszarek, tzn. aby np. nie mieszać tarcicy wyprodukowanej w różnym czasie, a także aby w miarę możliwości sortować tarcicę przed suszeniem. Sugerują ponadto, aby proces suszenia kończyć przy możliwie małym udziale materiału przesuszonego natomiast przy możliwie dużym udziale sztuk o wilgotności najwyższej dopuszczalnej, sugestia ta wiąże się z tym, że stopień degradacji tarcicy w procesie suszenia wzrasta z obniżenie wilgotności końcowej drewna.

Należy zauważyć , że negatywne następstwa dużego zróżnicowania wilgotności drewna po suszeniu są zwłaszcza zauważalne i dotkliwe w przypadku twardych rodzajów drewna liściastego. Współczynnik wilgotnościowej zmiany wymiarów jest blisko dwa razy większy dla drewna liściastego, niż dla drewna iglastego. W związku z tym elementy wykonane z tarcicy o nadmiernie zróżnicowanej wilgotności kurczą się w sposób widoczny niejednakowo w danej partii, a ponadto ulegają spaczeniu.

Naprężenia resztkowe

Po zakończeniu okresu właściwego suszenia, drewno o wilgotności nawet idealne równej na przekroju jest w stanie naprężonym. W środkowej strefie przekroju występują naprężenia rozciągające, natomiast w przypowierzchniowej ściskające: Można przyjąć, że większe wartości naprężeń są charakterystyczne dla drewna twardego, a także dla drewna suszonego bardziej intensywnie. Jeśli przy takim stanie drewna proces suszenia zostanie zakończony, zaś tarcica będzie rozcięta na elementy o mniejszym przekroju, elementy te odkształcą się w wyniku istniejącego przedtem stanu równowagi naprężeń. Praktyczne skutki tego są oczywiste, przy czym trzeba dodać, że wszystkie próby mechanicznego zlikwidowania powstałych odkształceń są nieskuteczne. Prostym sposobem zapobiegania opisanej sytuacji jest respektowanie zasady, że po okresie właściwego suszenia należy przeprowadzić obróbkę wyrównawczą, której celem jest wyrównanie wilgotności na przekroju poprzecznym tarcicy i w całym załadunku oraz likwidacja naprężeń resztkowych.

Przebarwienia i zaplamienia

Znaczenie tej wady suszenia jest zdecydowanie najmniejsze pod względem wpływu na degradację drewna, aczkolwiek w przypadku np. wystąpienia sinizny w drewnie sosnowym czy plam atramentowych na drewnie dębowym również trzeba się liczyć ze stratami, szczególnie gdy tarcica jest przeznaczona do dalszej odsprzedaży i następuje utrata wyglądu handlowego, a tym samym spadek wartości rynkowej wyrobu.

Siniznę powodują grzyby atakujące drewno świeże. Optymalna wilgotność drewna dla rozwoju tych grzybów wynosi 33-82%. Najistotniejsze w tym aspekcie to fakt, że w miarę obniżania wilgotności względnej powietrza zmniejsza się nasilenie procesów rozwojowych grzybów oraz, że już w temperaturze 60 °C następuje skuteczna i trwała sterylizacja zarodników grzybów w drewnie . Niebezpieczeństwo wystąpienia sinizny istnieje zatem w przypadku niewłaściwego ułożenia i usytuowania stosu tarcicy sosnowej podczas suszenia naturalnego i podczas suszenia w suszarce z wyjątkowo niesprawnym obiegiem powietrza. Groźne jest to przede wszystkim podczas suszenia tarcicy grubej.

Spośród wad wyglądu drewna po suszenie bardziej znaczące są różnego rodzaju przebarwienia drewna liściastego. Np. plamy atramentowe na drewnie dębowym spowodowane są przez kontakt drewna z woda zawierającą związki żelaza. Mogą one wystąpić na powierzchni tych sztuk tarcicy, na które kapie woda powstająca np. w wyniku kondensacji pary wodnej na stalowych częściach suszarki (np. wskutek wystąpienia mostków cieplnych obniżających temperaturę pewnych elementów suszarki), lub w pakietach spiętych stalową taśmą.

Należy wspomnieć również o zjawisku wewnętrznych przebarwień drewna dębowego (zwłaszcza grubego ) suszonego w suszarkach od stanu świeżego. Przebarwienia te powstają najczęściej w przypadku przerwania procesu suszenia drewna w suszarce przy nadmiernie wysokiej wilgotności tarcicy w środku przekroju.

W drewnie gatunków beztwardzielowych , szczególnie w tarcicy bukowej mogą pojawić się na przekroju poprzecznym ciemnobrązowe smugi spowodowane zaparzeniem drewna, wynikającym z długotrwałej aktywności (nawet kilka miesięcy po ścięciu drzewa) komórek miękiszowych, których udział w drewnie buka sięga 20 %. W komórkach miękiszowych znajdują się enzymy które katalizują reakcje utleniania (największa aktywność 30 – 40 °C) związków polifenolowych m.in. ligniny co powoduje zmianę barwy.

Jako środek zapobiegawczy stosuje się parowanie tarcicy , zwłaszcza bukowej w parzeniach. Działanie wilgotną parą wodną o temperaturze rzędu 100 °C przez kilkadziesiąt godzin (zależnie od grubości tarcicy ) powoduje zamieranie komórek miękiszowych, uniemożliwiając powstawanie wcistek i zwiększa odporność drewna .

Zaparzeniu można zapobiec również stosując odpowiednią obróbkę wstępną w temperaturze powyżej 60 °C przez odpowiednio długi czas, aby białko mogło ulec „ścięciu", a przez to zniszczeniu.

Wyciek żywicy rozluźnienie sęków

Wycieki żywicy w drewnie rodzajów iglastych mogą wystąpić podczas suszenia w temperaturze powyżej 60 °C (ściślej żywica zaczyna mięknąć w temperaturze 70 °C, płynie w temperaturze powyżej 80 °C.) Tylko w wyjątkowych okolicznościach mogą one być przyczyną roszczeń związanych z jakością suszenia.

Rozluźnienie sęków powstaje dlatego, że sęki kurczą się znacznie więcej niż otaczająca je tkanka drzewna i w przypadku sęków z objawami zepsucia może nastąpić ich obluzowanie, a nawet całkowite wypadnięcie.

Wadom tym można zapobiec stosując łagodny sposób suszenia i dokładnie regulując parametry powietrza suszącego.

Podsumowują należy stwierdzić, że problematyki jakości suszenia nie sposób przecenić Niebagatelny wpływ na nią mają suszarki, które często muszą wyrównywać zakłócenia powstałe w poprzedzających właściwe suszenie etapach procesu produkcyjnego. Obecnie stawia się przed tymi urządzeniami wymóg, że wskutek procesu suszenia otrzymywać musimy wysokowartościowe produkty . Ponadto oczekuje się od tych urządzeń by suszyły szybko przy niskich kosztach eksploatacji.